ZLDB系列立式、单基础长轴轴流泵是传统ZLB轴流泵机组和QZ潜水轴流泵的更新换代产品。本型泵是一种大流量、低扬程的泵、具有 效率高、汽蚀性能好等特点,液体沿泵轴轴线方向流动。适用于输送清水或物理化学性质类似于水的其他液体,被吸送液体的最高温度为50℃。可供农田排灌、工业热电站输送循环水、城市给排水、船坞升降水位或其他水利工程之用,使用范围广泛

350~1600mm

0.18m³/s~10.93m³/s

1.35m~14.8m

详细说明

技术参数

由于泵和电机安装在同一基础上,它具有传统轴流泵无法比拟的优点:

1、泵和电机安装在同一基础上,能够将泵体从基础孔中吊入和吊出;

2、节省工程造价;

3、由于泵为一整体,整台泵的传动轴和泵轴可保证同心度,安装时不需要校正二轴的同心度;

4、泵的安装、拆卸均在电机楼板上进行,人无须进入泵房下面的水池;

5、检修时,无需排除进水池的水;

6、基础一下的悬下长度和出水形式可由客户根据最低水位和土建高层确定。

结构说明

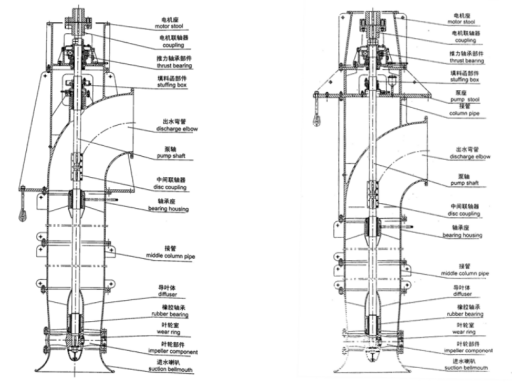

ZLDB型泵为立式单基础长轴结构,机泵直联,分出水口在基础之上ZLDB(Ⅰ)和出水口在基础之下ZLDB(Ⅱ)两种结构形式。

泵一般由进水喇叭、出水弯管、动叶外圈、导叶体、叶轮部件、基础板、轴、橡胶轴承、填料密封、分半联轴器、联轴器、传动装置等组成。

叶片为半调节式、当时用工况发生变化,需要调节泵的性能时,通常卸下叶轮,将叶片的紧固螺钉松开,转动叶片或拆开叶片,改变叶片定位销的位置,使叶片的基准线对准毂体上的一要求角度线,再把螺母拧紧,装好叶轮,从而达到调节目的。大型号的泵还有一种降速性能,用户可根据需要,按照工作性能表自行选择泵的转速及调整叶片角度。泵出厂时,如无特殊说明,叶片安装角度均为零度。

在中小型轴流泵中,叶轮毂用键与泵轴进行连接。在大型轴流泵中,叶轮毂上部与主轴的法兰相联,下部与导水锥相连接。

导叶体内装有水润滑橡胶轴承,起径向支承作用。

泵轴由上、下两只分别装在出水弯管与导叶体内的橡胶轴承来支承,泵运转过程中泵内流水为这两个轴承提供了良好的水润滑。泵轴上端的一只橡胶轴承,通常高出水面,所以在填料函处有一根短管,供起动前向该橡胶轴承输送清水,以作润滑之用,待起动出水后,方可停止供水。泵轴轴颈镶不锈钢套,以增强耐磨性与抗腐蚀性,并且便于磨损后更换。在出水管的轴孔处,采用了填料密封。填料密封由填料函、填料、填料压盖等组成。在大型轴流泵中,为了便于安装与检修,这些零件制成分半式。

在大型轴流泵中,橡胶轴承制成分半式,以便于检修。橡胶轴瓦内孔的制造公差,是根据制造现场的温度而定。

从联轴器端俯视,泵为顺时针方向旋转。

传动部分采用立式电动机直接传动。在中小型轴流泵中,电动机安装于电机座上,传动轴上端由弹性联轴器与电动机连接,下端用刚性联轴器与泵相联。泵运转时,全部轴向力均由传动装置内的轴向推力轴承承受,泵转子的轴向位移,可用传动装置内的螺母予以调整。泵的轴向力、传动装置与电机的重量由支承传动装置的楼面基础承受。在大型轴流泵中,泵的轴向力由电机承受。

吸入管在中小型轴流泵中为进水喇叭;在大轴流泵中,常用进水流道。出水管道一般采用直管式出水管,其末端装有出水活门。对大型轴流泵可采用虹吸式出水管道,并配用真空破坏阀断流。

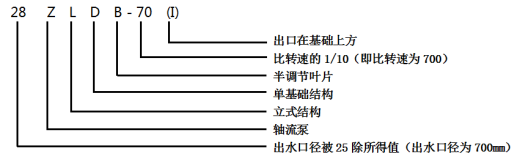

型号说明

内容结构

ZLDB型泵为立式单基础长轴结构,机泵直联,分出水口在基础之上ZLDB(Ⅰ)和出水口在基础之下ZLDB(Ⅱ)两种结构形式。

泵一般由进水喇叭、出水弯管、动叶外圈、导叶体、叶轮部件、基础板、轴、橡胶轴承、填料密封、分半联轴器、联轴器、传动装置等组成。

叶片为半调节式、当时用工况发生变化,需要调节泵的性能时,通常卸下叶轮,将叶片的紧固螺钉松开,转动叶片或拆开叶片,改变叶片定位销的位置,使叶片的基准线对准毂体上的一要求角度线,再把螺母拧紧,装好叶轮,从而达到调节目的。大型号的泵还有一种降速性能,用户可根据需要,按照工作性能表自行选择泵的转速及调整叶片角度。泵出厂时,如无特殊说明,叶片安装角度均为零度。

在中小型轴流泵中,叶轮毂用键与泵轴进行连接。在大型轴流泵中,叶轮毂上部与主轴的法兰相联,下部与导水锥相连接。

导叶体内装有水润滑橡胶轴承,起径向支承作用。

泵轴由上、下两只分别装在出水弯管与导叶体内的橡胶轴承来支承,泵运转过程中泵内流水为这两个轴承提供了良好的水润滑。泵轴上端的一只橡胶轴承,通常高出水面,所以在填料函处有一根短管,供起动前向该橡胶轴承输送清水,以作润滑之用,待起动出水后,方可停止供水。泵轴轴颈镶不锈钢套,以增强耐磨性与抗腐蚀性,并且便于磨损后更换。在出水管的轴孔处,采用了填料密封。填料密封由填料函、填料、填料压盖等组成。在大型轴流泵中,为了便于安装与检修,这些零件制成分半式。

在大型轴流泵中,橡胶轴承制成分半式,以便于检修。橡胶轴瓦内孔的制造公差,是根据制造现场的温度而定。

从联轴器端俯视,泵为顺时针方向旋转。

传动部分采用立式电动机直接传动。在中小型轴流泵中,电动机安装于电机座上,传动轴上端由弹性联轴器与电动机连接,下端用刚性联轴器与泵相联。泵运转时,全部轴向力均由传动装置内的轴向推力轴承承受,泵转子的轴向位移,可用传动装置内的螺母予以调整。泵的轴向力、传动装置与电机的重量由支承传动装置的楼面基础承受。在大型轴流泵中,泵的轴向力由电机承受。

吸入管在中小型轴流泵中为进水喇叭;在大轴流泵中,常用进水流道。出水管道一般采用直管式出水管,其末端装有出水活门。对大型轴流泵可采用虹吸式出水管道,并配用真空破坏阀断流。

安装 起动 停止和运转

(一)安装及起动前的准备:

1、检查水泵本体、传动装置和电机应无损坏,泵轴与传动轴若有弯曲必须校直;

2、工具和起重机械应齐全;

3、参照安装外形图,检查泵基础及进水流道,使泵叶轮中心线至最低水位之距离满足汽蚀余量要求;

4、进水池的构造和同一进水池中泵的安装数量,决定了轴流泵的进水情况,这对泵的工作性能影响很大,必须注意以下几点:

(1)泵叶轮应有足够的浸没深度;

(2)泵吸人喇叭与池底保持所要求的距离;

(3)水流应均匀无旋涡地进人泵;

(4)在同一进水池中的泵不应产生干扰;

(5)进水池或进水流道前必须设拦污栅,通过拦污栅的流速,以不超过0.3米/秒为准。

(二)泵的安装

1、根据使用情况,调整叶轮部件上的叶片安装角度,使各叶片的安装角度一致,并无松动;

2、用水平仪校正泵底座定位面的水平度,其允差小于0.04毫米/米,板紧各地脚螺栓的螺母,用水泥灌注地脚螺栓孔,待水泥干固后,检查水平度;

3、该型泵可整体从泵房电机层楼板上的安装孔内吊出和放下,对泵房高度无特殊要求,按常规设计即可。安装和拆卸操作均在电机层楼板上进行,该泵的安装和拆卸为分段连续工作,在安装过程中,首先将主泵部分(包括喇叭、叶轮部件、动叶外圈、导叶体)装好,起吊,从安装孔放下,用辅助支撑工具支撑已装好的水泵部分,继续安装泵的传动轴、中间管、其余的中间轴承座,移去辅助支撑工具,将装好的部分从安装孔放下,如泵体部门很长,可重复上述安装程序,继续安装泵的弯管和传动部件,将水泵的底板与泵基础用螺栓连接牢固,最后安装电机,调整电机座内的螺母,使水泵叶轮位于动叶外圈内的中心。该泵拆卸为装配的逆过程。

4、橡胶轴承保持干净,橡胶严禁与矿物油类接触。

5、机组盘车时,在泵轴轴颈处的摆度不大于0.05毫米/米。

(三)出水管路的安装:

1、出水管路应另设支架,不得借泵本体支承,出水管路应承受出水反作用力;

2、泵出水弯管与出水活门之间应设扩散管,其长度小于大小口径差的五倍;

3、出水活门处最好能挂一平衡锤,以平衡活门重量。

(四)起动与停止

1、泵启动前应向填料函上的接管引清水,润滑橡胶轴承,待正常出水后方可停止;

2、泵试运行后,检查各连接部位应无松动;

3、在运转中,如果泵由不正常的振动与声音或进水为下降到规定最低水位以下,应停机;

4、在冰冻季节停机后,应注意防止泵内存水结冰,而损坏零部件。

(五)运转

1、在运转中填料压紧程度以有水滴出为宜;

2、注意轴承温升。定期更换轴承的润滑油。

故障消除方法

| 故障 | 原因 | 消除方法 |

| 泵超载或不正常振动 | 1、安装不符合要求 2、运行情况超过允许性能范围 3、叶片导叶或拦污栅上绕有杂物 4、叶片与动叶外圈发生摩擦 5、进水池水位太低 6、进水池不符合设计要求 7、输送介质比重太大 | 1、重新安装 2、停止在允许范围外运行 3、清楚杂物 4、调整叶片与动叶外圈间隙或更换橡胶轴承 5、停止运转 6、改善进口流态 7、按介质比重配用电机 |

| 流量不足 | 1、叶片安装角度太小 2、转速未达到额定值 3、叶片损坏 | 1、调整叶片安装角 2、消除电机故障,使转速达到额定值 3、更换叶片 |

| 泵不出水 | 1、泵旋转方向不对 2、叶片固定失灵 | 1、调整电机旋转方向 2、检修叶片螺母,调整叶片角度 |

| 轴承过热 | 1、润滑油过多或太少 2、润滑油质量不好或不太清洁 3、泵轴与电机不同心 4、泵轴弯曲 5、轴承损坏 | 1、根据实际情况加油或放油 2、更换合适的润滑油,清洗轴承 3、校正泵轴与电机轴的同心度并检查轴承 4、校正泵轴或更换轴,并检查轴承 5、更换轴承 |

| 叶片角度 | 流量(m³/h) | 扬程(m) | 转速(r/min) | 轴功率(kw) | 电机功率(kw) | 效率(%) | 叶轮直径(mm) |

|---|---|---|---|---|---|---|---|

| -4° | 914 | 10.5 | 1450 | 34.7 | 45 | 78.6 | 300 |

| 1033 | 8.8 | 30.6 | 81.0 | ||||

| 1137 | 6.8 | 28.2 | 78.0 | ||||

| -2° | 972 | 10.6 | 37.0 | 79.1 | |||

| 1101 | 9.0 | 34.6 | 81.0 | ||||

| 1213 | 6.9 | 30.6 | 78.1 | ||||

| 0° | 1037 | 10.8 | 39.8 | 79.6 | |||

| 1177 | 9.1 | 37.5 | 81.0 | ||||

| 1296 | 7.1 | 33.1 | 78.3 | ||||

| +2° | 1112 | 10.9 | 43.2 | 55 | 80.0 | ||

| 1253 | 9.2 | 40.4 | 81.0 | ||||

| 1372 | 7.2 | 35.9 | 78.0 | ||||

| +4° | 1310 | 9.9 | 44.8 | 81.0 | |||

| 1346 | 9.4 | 44.1 | 81.0 | ||||

| 1454 | 7.4 | 39.1 | 77.6 |